QSB的全稱是Quality Systems Basic,即質(zhì)量體系基礎(chǔ),是上個世紀(jì)九十年代,由通用汽車的供應(yīng)商質(zhì)量管理部門在零部件供應(yīng)商之間首先開展的一項(xiàng)質(zhì)量改進(jìn)活動。隨著全球供應(yīng)鏈戰(zhàn)略以及低成本國家的汽車零部件的崛起,通用汽車已經(jīng)把QSB的要求納入供應(yīng)商質(zhì)量評估體系,要求其供應(yīng)商必須建立QSB體系。

而QSB+(Quality Systems Basic Plus,質(zhì)量體系基礎(chǔ)+)是QSB的升級版本,從13個戰(zhàn)略方向不斷提升整個供應(yīng)鏈質(zhì)量管理水平。

2018年4月起,上海通用(SGM)對供應(yīng)商質(zhì)量體系工具應(yīng)用和認(rèn)證要求從QSB提升為BIQS,相關(guān)要求介紹如下:

這次升級將供應(yīng)商分為整車、動力總成、新能源三類,其中最先調(diào)整的是整車的安功法(安全、功能、法規(guī)相關(guān)的)供應(yīng)商和動力總成的核心供應(yīng)商,要求在2019年1月1日前完成BIQS的認(rèn)證。對于新供應(yīng)商,要求直接完成BIQS的認(rèn)證。

改變都是基于原來基礎(chǔ)上進(jìn)行的,BIQS的前身是QSB和QSB+。

QSB 2004版——9個模塊

1. 快速反應(yīng)

2. 不合格品控制

3. 標(biāo)準(zhǔn)化作業(yè)

4. 操作員培訓(xùn)

5. 防錯驗(yàn)證

6. 過程分層審核

7. 風(fēng)險降低

8. C.A.R.E

9. 經(jīng)驗(yàn)教訓(xùn)

QSB 2006版/2007版——10個模塊

1. 快速反應(yīng)

2. 不合格品控制

3. 驗(yàn)證崗位

4. 標(biāo)準(zhǔn)化作業(yè)

5. 操作員培訓(xùn)

6. 防錯驗(yàn)證

7. 過程分層審核

8. 風(fēng)險降低

9. 異物控制

10.供應(yīng)鏈管理

QSB 2009版——11個模塊

1. 快速反應(yīng)

2. 不合格品控制

3. 驗(yàn)證崗位

4. 標(biāo)準(zhǔn)化作業(yè)

5. 操作員培訓(xùn)

6. 防錯驗(yàn)證

7. 過程分層審核

8. 風(fēng)險降低

9. 異物控制

10.供應(yīng)鏈管理

11.變更管理

QSB2011和QSB2009在模塊上差異不大。

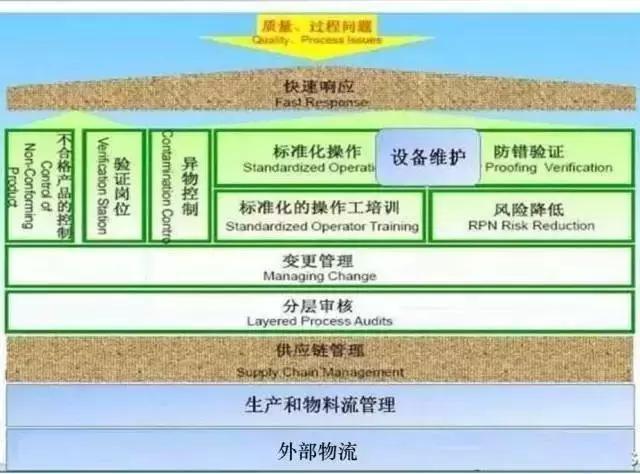

QSB+ 2013版——13個模塊

1. 快速反應(yīng)

2. 不合格品控制

3. 驗(yàn)證崗位+防錯驗(yàn)證

4. 標(biāo)準(zhǔn)化作業(yè)

5. 培訓(xùn)

6. 過程分層審核

7. 風(fēng)險降低

8. 異物控制

9. 供應(yīng)鏈管理

10.變更管理

11.維護(hù)保養(yǎng)

12.生產(chǎn)及物料流管理

13.外部物流

QSB+較QSB 2009版變化較大,合并了驗(yàn)證崗位與防錯驗(yàn)證兩個模塊,增加了維護(hù)保養(yǎng)、生產(chǎn)及物料流管理和外部物流。

德系有烏龜圖,QSB+也有下面的框架可以幫助理解與記憶。

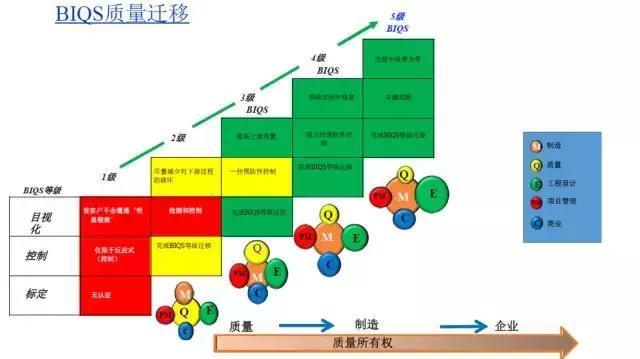

而BIQS變化就更大了!它的全稱是Built In Quality Supply。

其核心理念是通過控制制造過程質(zhì)量實(shí)現(xiàn)缺陷不流出到后工序或客戶,這與德系的VDA6.3過程審核殊途同歸。

從BIQS的各個階段也可以看出企業(yè)質(zhì)量文化的改變,從探測/遏制缺陷到預(yù)防缺陷的發(fā)生,通過提升制造過程質(zhì)量,減少檢查和糾正的投入,降低整體質(zhì)量成本。

BIQS從質(zhì)量表現(xiàn)和現(xiàn)場審核結(jié)果兩方面對供應(yīng)商進(jìn)行評價。這與Formel Q第八版本強(qiáng)調(diào)過程與實(shí)物質(zhì)量的聯(lián)系有異曲同工之妙。

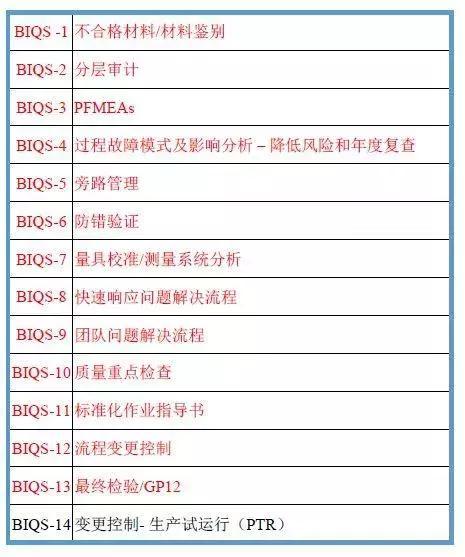

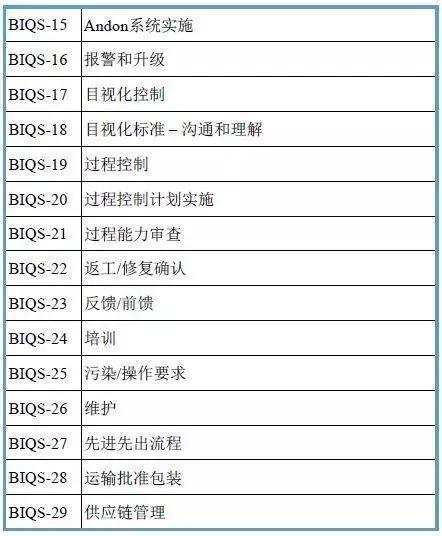

BIQS的模塊則要豐富得多,有29個。

BIQS中引入了一些新的質(zhì)量工具和管理理念,如反向FMEA、按燈系統(tǒng)等。